Protsessi tehnoloogilise skeemi koostamine ja kinnitamine

Tehnoloogilise skeemi esitamise viisile ei ole määratud kindlaid reegleid. Samas on plokkskeemina esitatud skeemi lihtsam jälgida, aru saada ja kasutada (vaata maitsestamata jogurti ja juustu valmistamise plokkskeeme).

Tehnoloogiline skeem peab kajastama protsessi tooraine vastuvõtmisest läbi töötlemisprotsessi kuni turustamiseni. Igale tootegrupile (vajadusel tootele) peab olema oma skeem. Tehnoloogiline skeem peab kajastama tegelikku protsessi. Jälgida, et tootmisprotsessi etapid oleksid õiges järjekorras. Skeemile märgitakse toiduohutuse seisukohalt olulised parameetrid (nt. aeg, temperatuur, pH). Vajadusel ka hoiuruumide, seadmete numbrid. Tehnoloogilisel skeemil peavad olema kajastatud tootmisprotsessi tegelikud parameetrid, kuna tõepärane ohtude analüüs põhineb just nendel andmetel!

Kui tehnoloogiline skeem on valmis, st. vastab tegelikule olukorrale, siis enesekontrolli töörühma juht kinnitab skeemi allkirja ja kuupäevaga. Tehnoloogilisele skeemile lisatakse hiljem ka toiduohutuse seisukohalt olulised kriitilised kontrollpunktid (KKP). Need aga selgitatakse välja hiljem ohu analüüsi käigus. Vaata Lisa 1 SIIT >>

Kuna tehnoloogilisele skeemile on raske kõiki andmeid või parameetreid paigutada, siis vajadusel esitatakse skeemile lisana tootmisprotsessi lühikirjeldus.

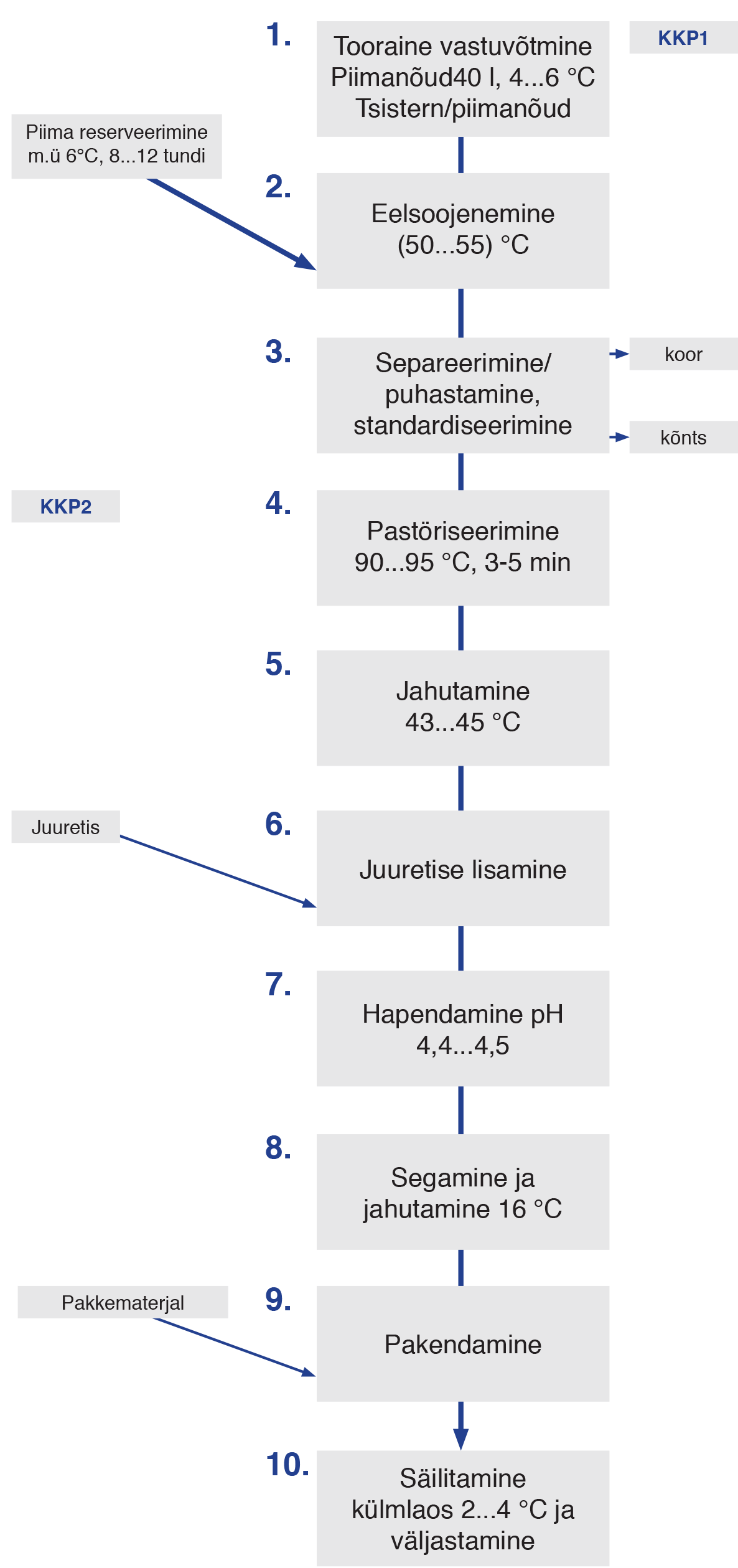

Näide 1:

Maitsestamata jogurti valmistamise protsessi kirjeldus.

Piim võetakse vastu saatedokumentide alusel. Vastuvõetavast piimast võetakse proov ja teostatakse analüüsid. Analüüsidena määratakse temperatuur, pidurdusainete sisaldus, tihedus, rasvasisaldus, valgusisaldus, pH. Analüüside nõuetele vastavuse korral suunatakse piim vastuvõtutanki. Sealt suunatakse piim kuumtöötlemise süsteemi. Süsteemis piim soojendatakse 50…55 ºC ja standardiseeritakse soovitud rasvasisalduseni.

Separeerimiselt saadud koor eraldatakse ja standardiseeritud piim liigub süsteemis edasi pastöriseerimisele 90…95 ˚C, hoideajaga 3…5 minutit. Seejärel jahutatakse veevärgiveega 43…45 ºC ja suunatakse hapendustanki. Piimale lisatakse jogurti kuivjuuretis koguses 1,6g/ 100 liitrile. Hapendatakse 101 ºTh, pH 4,40…4,45. Seejärel segatakse ühtlase konsistentsi saamiseni ja jahutatakse 16 ºC-ni, juhtides tanki soojusvahetussärki külma vett.

Seejärel pakendatakse toode käsitsi toidukarpi mahtuvusega 200g, 500g või 1000g. Pakendatud jogurt suunatakse valmistoote lattu, mille temperatuur on 2…4 ºC.

Maitsestamata jogurti valmistamise plokkskeem

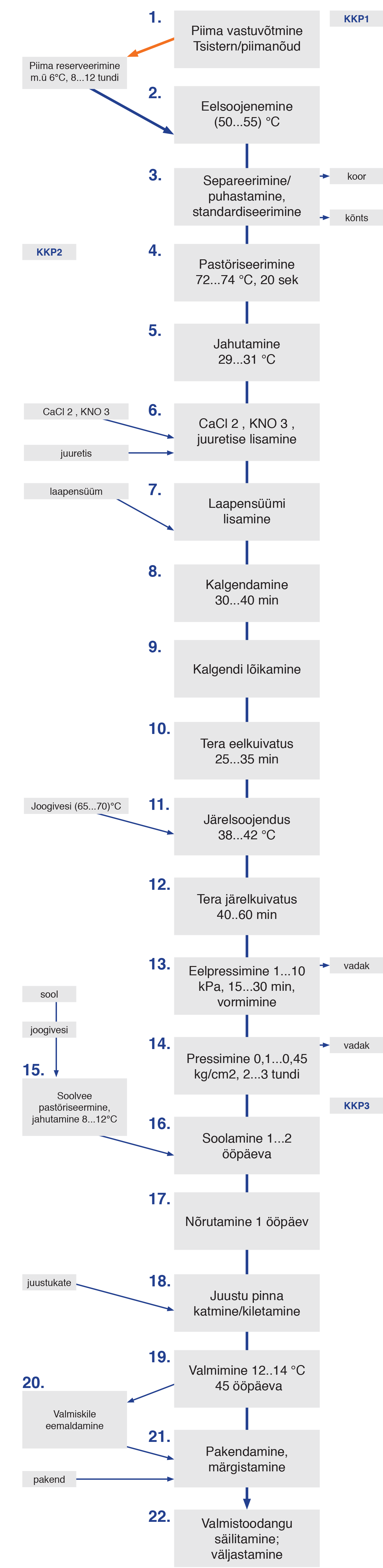

Näide 2:

Madala järelsoojendustemperatuuriga laabijuustu valmistamise protsessi kirjeldus.

Piim võetakse vastu saatedokumentide alusel. Vastuvõetavast piimast võetakse proov ja teostatakse analüüsid. Analüüsidena määratakse temperatuur, pidurdusainete sisaldus, tihedus, rasvasisaldus, valgusisaldus, pH. Piima mahalaadimist ei alustata enne, kui on teostatud pidurdusainete test.

Analüüside nõuetele vastavuse korral suunatakse piim vastuvõtutanki ja reserveeritakse 8…12 tundi m.ü. 6 ºC, sealt edasi eel- ja kuumtöötlemise süsteemi. Süsteemis piim soojendatakse 50…55 ºC ja separeeritakse. Separeerimise käigus eraldatakse osaliselt koor ja standardiseeritakse piima rasvasisaldus 2,9…3,2%. Standardiseeritud piim suunatakse pastöriseerimisele 72…74 °C, 20 sekundit. Seejärel jahutatakse kalgenemistemperatuurini, 29…31°C.

Ettevalmistatud juustupiimale lisatakse eelnevalt lahustatud mesofiilsete piimhappebakterite kuivjuuretist 1,5 g/100 liitrile. Aktiviseerimiseks lisatakse juuretis piimale katla täitmise alguses ja lastakse aktiveeruda 1,5 tundi.

CaCl2 lahustatakse joogivees, lisatakse 40%-lise lahusena, 10…40 g veevaba soola 100 kg segupiima kohta.

Laapensüüm lahustatakse 25 ± 5 minutit enne segupiimale lisamist ~ 35 ºC joogivees arvestusega 30 ml/100 liitrile. Lisatakse vajadusel KNO3.

Seejärel jäetakse juustupiim kalgenema 30…40 minutiks. Moodustunud kalgend lõigatakse 6 mm servapikkusega kuubikuteks ja asutakse sooritama tera eelkuivatamist. Eelkuivatamine kestab 25..35 minutit ja selle lõpus võib eraldada osaliselt vadakut. Järelsoojendus toimub 38…42 ºC juures. Tera järelkuivatus kestab 40…60 minutit, kuni tera saavutab soovitud kuivuse. Valmis tera suunatakse eelpressimisele vadaku all või puistamisega juustuvormi. Peale eelpressimist juustuplast vormitakse ja asetatakse pressimisele. Pressimise aeg 2…3 tundi, kusjuures poole tunni järel juustud pööratakse. Rõhku suurendatakse 0,1…0,45 kg/cm2

Seejärel suunatakse juustud soolvette, mille temperatuur 8…12 ºC ja kontsentratsioon 18…22%. Soolvees hoitakse juustupätse olenevalt nende suurusest 1…2 ööpäeva. Seejärel juustud nõrutatakse 1 ööpäev. Juustude kuivamisel need kilestatakse termokahanevasse kilesse ja suunatakse lattu valmimisele temperatuuril 12…14 ºC. Valmimine kestab 45 ööpäeva. Võib kasutada ka spetsiaalset juustukatet.

Seejärel juustud vabastatakse termokahanevast kilest, vajadusel puhastatakse ja pakendatakse uuesti termokahanevasse kilesse, märgistatakse ja suunatakse valmistoodangu lattu.

Juustu valmistamise plokkskeem